コラム

column

column

最高峰のGTマシンのレースでは、開発のためにエンジンベンチを用いた台上実験が日々行われているのは、皆様もよくご存じだと思います。しかし、その最高峰のGTマシンのエンジンから出力されるトルクが伝わる動力伝達装置に関する開発についてはご存じでしょうか?あまりスポットライトの当たらない動力伝達装置(回転軸・プロペラシャフト)の開発について、自動車メーカー系GTマシン開発に携わる大企業からのお問い合わせを機会に、メリオス有限責任事業組合で製作するプロペラシャフトが飛躍的に進化し、信頼性の向上に至った経緯をご紹介します。

きっかけは、GTマシン開発に携わる大企業で起きた『 課題 』から。

その課題とは、レギュレーションの変更や燃焼研究のコンセプトが進化するごとに少しずつエンジン出力が向上することで、エンジンの出力を伝えるためのプロペラシャフトへの負荷が大きくなっていき破損するというものでした。エンジンの出力は上がったものの、その影響でプロペラシャフトがどんどん壊れてしまう事態となり、壊れれば交換する必要があり、交換すれば組み換え作業などに時間もかかり、部品代や人件費などのお金もかかるというスパイラルに陥ったことから『何とか壊れないシャフトを作らなければならない』ということになり、多くの方々と相談をされていたそうです。その中の候補に上がったのが、私たちメリオス有限責任事業組合(以下、メリオス)でした。

メリオスの仕事の多くは、お客様の『こまった』から始まっています。

この時にお寄せいただいた『こまった』は、量産車とは比べ物にならない高出力GTマシン開発に携わる大企業で起きた『 課題 』プロペラシャフトの破損だったのです。

通常、量産車用のプロペラシャフト製作は、車両に搭載されるエンジンのスペックや、トランスミッションなどのギヤ比、プロペラシャフトの材質や寸法などをもとに、ねじり応力や危険回転数などを算出し安全であることを確認してから製作しているものですが、お問い合わせいただいた内容は、最高峰のGTマシン台上実験用のプロペラシャフトということもあり、今までに経験のないような大きなトルクのかかるもので、そのトルクのかかり方もプロペラシャフトを構成する部材にとって負荷の大きい断続的なものだったため要求値が非常に高く、それに対して開発時間も短い高難易度のものだったのです。

当初この内容を伺ったときは、なぜ当方のような規模の小さな企業に相談が来たのかと思いましたが、大きな企業に相談すると少量のプロペラシャフトを特別な仕様で少量生産するような内容では断られてしまうことも多く、なかなか話が進まないことから困っているとお聞きしました。その後、いろいろな技術的な内容や課題などを伺っているうちに開発に対する情熱や企業の規模など関係なく同じ目線でお話ししていただける誠実さを感じ、これまでの経験を活かし少しでもお役に立てればと思い『一緒に開発しましょう』ということになったと記憶しております。

そこからは、試作品を使用した台上実験の開発メンバーの方々との会議に参加したり、試作したプロペラシャフトから得たデータを共有させていただいたり、お互いにアイデアを出し合い意見交換をすることで、翌日には会議で出たアイデアを盛り込んだ試作品を製作しはじめるというように急ピッチで仕様変更を繰り返していきました。大量生産型の大企業ではなかなかできないフットワークの軽さを存分に発揮できたと思います。さかのぼってみると、合計14回の仕様変更を行い、合計14種類のプロペラシャフトを製作させていただきました。その結果、最終的には1年かからずにGTマシン開発に携わる大企業が要求する以上の強度を持つプロペラシャフトを完成させることができたのです。

このプロペラシャフト開発の経験は、GTマシン開発に携わる方々にも大変喜んでいただくことができ、我々メリオスにとっても非常に良い経験となりました。台上実験を行う開発者の方からは、『今回の開発で培った技術とノウハウをフィードバックしたメリオス製のプロペラシャフトは、GTマシン開発の台上実験に耐えられるのだから公道を走るどのような車両に装着しても十分な強度と回転バランスを兼ね備えた安全安心な製品として自信をもって出荷して大丈夫ですよ』と太鼓判を押していただきました。

これからも進化し続ける最新のマシンに対応できるよう台上実験等の高強度プロペラシャフトを製作する過程のなかで技術と知識を磨き続け、ご依頼主様へ安全安心な製品をご提供できるよう努めていきたいと思います。

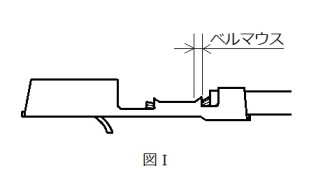

ベルマウス

自動車の電装品を取り扱うのに避けては通れない配線加工、中でも汎用の圧着端子を利用されることもあると思います。意外と知られていない、用語の中にベルマウスというものがあります。

図Ⅰに記載の被覆圧着部に最も近いワイヤーバレルの未加工部のこと。

圧着によって生じるもので、圧着された部分から被覆部にかけて広がった形状部分であり、これが重要な役目を果たしている。

ベルマウスが無いと、ワイヤーバレルの鋭利な端部により電線が損傷し、接触不良や断線の原因となることがある。ベルマウスにはこのような可能性を低減する役目がある。

ベルマウスの役目

①配線の損傷・断線の防止

②引張強度を安定させる

などがある。

ベルマウス以外にも、クリンプハイト、電線被覆部の圧着、心線突出し長さ、被覆突出し位置など、圧着端子を使用する際は注意事項が沢山。適切な引張強度を保ち且つ不具合の発生しにくい配線加工のために実践してみてはいかがでしょうか?

自動車の改造や内装の張替えなどを行う場合、内装材料の難燃性を証明しなくてはならない場合があります。

『自動車の座席、座席ベルト、頭部後傾抑止装置、年少者用補助乗車装置、天井張り、内張りその他の運転者室及び客室の内装には、適切な方法により審査したときに、「内装材料の難燃性の技術基準」に定める基準に適合する難燃性の材料を使用しなければならない。』ということです。

どのような場所の材料を変更した場合か、もう少し詳しく見てみると・・・。

『「運転者室等の内装材料」とは、座席、座席ベルト、シート組込式年少者用補 助乗車装置、天井張り、コンバーチブルトップ、アームレスト、ドアトリム、フロ ントトリム、リアトリム、サイドトリム、リアパッケージトレイ、頭部後傾抑止装置、カーペット、マット、サンバイザ、サンシェード、ホイールハウスカバー、エ ンジンコンパートメントカバー、マットレスカバー、インストルメントパネルパッ ド、乗員が衝突したときに衝撃を吸収するよう設計されたステアリングセンターパ ッド、エアバッグの膨張部分及びニーボルスタであって、車体に固定されているも のの構成材料をいう。ただし、寸法が長さ293mm又は幅25mmに満たないものは除く。』

このように、定義されているようです。

判定について

5個の試験片を使用し試験を行い判定するが、結果として「燃焼しないこと」又は、「試験片の燃焼速度の最大値が、100mm/分を超えないこと」等が、求められます。

試験をご依頼いただく場合には、必要な試験試料として1m×1m程度の大きさのご使用予定の布地・繊維・生地をご用意いただき、試験時に裁断し使用いたします。

難燃証明が必要な方は、こちら⇒お問い合わせください。

概要

フラットスポットとは、長時間駐車をした際にタイヤの一部が平らに変形、又は急ブレーキなどによりタイヤがロックした際、タイヤと路面との摩擦によりタイヤの一部が削れ、平らに変形する現象をいう。

フラットスポットの発生要因

走行中に急ブレーキを踏むと、タイヤがロックした状態で滑ることでタイヤの一部が路面との摩擦により平らに削れる。

長期間にわたり駐車をすることで、タイヤの同じ部分に長時間車重がかかりタイヤの路面に接地している部分が接地した状態のまま変形する。

※特に高速走行した後などタイヤが高温になった状態で、対外気温時に長期間駐車すると発生しやすいといわれている。

フラットスポットができると

フラットスポットができた状態で走行すると、タイヤの円形の一部が平らなため振動や騒音(異音)が発生する原因となり、車体に大きな負担がかかることがある。

ある程度の距離を走行しタイヤが温まると自然に改善されることもありますが、タイヤの種類や状態によっては、回復までに時間に差異がある。

また、タイヤが温まっても改善されない場合もある。この様な場合、タイヤを交換する必要がある為、フラットスポットができないように注意する必要がある。

フラットスポットを防止するための対策

高速走行中に、タイヤがロックするような走行をしないよう心掛ける。

長期間に渡り駐車する場合、自動車メーカーが推奨するタイヤの空気圧より高めにしておくことでフラットスポットができにくくすることができる。

※上記は、有効な方法と言われていますが完全に防止できるわけではありません。また、空気圧を入れすぎることでタイヤが損傷する場合がある為、注意が必要である。

自動車を加工する場合、作業中の車両をタイヤが接地した状態で長期間保管する必要がある場合がありますが、このような場合、プラットスポットができやすくなりますので、上記のような対策をし、できる限り防止することをお勧めいたします。

乗り心地の感じ方は、主観的なものであり感じ方も様々でこれを量的に表すことは困難であるが、主な要素としてサスペンションの種類による固有振動数の変化があげられる。

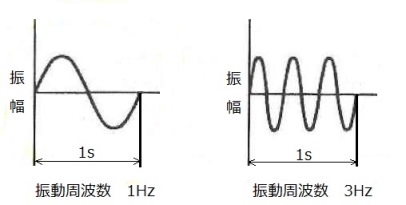

固有振動数の単位は、Hzで表され1秒間に1回の振動(周波)が発生した状態を1Hzと言い、前回のコラム(振動と騒音)に記載したものと同じである

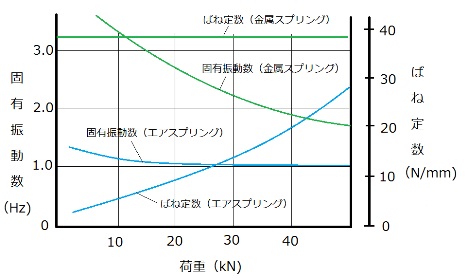

ここでは、金属スプリングとエアスプリングのばね定数と固有振動数について比較してみる。今回は、わかりやすいようにスプリングの線径やピッチが一定のコイルスプリング(金属スプリング)と、エアスプリングについて比較する。

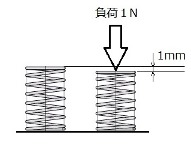

ばね定数

ばね定数は、N/㎜で表され、1N/㎜は図のようにスプリングに1Nの負荷をかけたとき、スプリングが1㎜変位することをいう。

線径やピッチが一定のコイルスプリングの場合、ばね定数は一定なのに対し、エアスプリングは空気を圧縮すると容積の減少と同時に反発する性質を利用しており、荷重が小さければ柔らかく、荷重が増加し圧縮が大きくなれば硬くなる。このように、ばね定数が変化するという特徴がある。

乗り心地

乗り心地は、ボデーの振動数に左右され、ある一定以上になると不快を感じるが、サスペンションの固有振動数がボデーの振動数に影響を与える一つの要因となっている。

図に示すように、金属スプリングは、ばね定数が一定で、荷重の変化により固有振動数が変化する。エアスプリングのばね定数は荷重が変化すると共に変化するが、固有振動数はほぼ一定を保つ。このように、固有振動数の変化のないエアスプリングの乗り心地は荷重が変化しても振動がほぼ一定のため乗り心地がいいとされている。

上記は、違いを分かりやすく説明するための一例だが、現在では、乗り心地を向上させるため、金属スプリング及びエアスプリング共に様々なタイプのスプリングが出ており、使用用途や生産コストに合わせて選択されているため、スプリングの種類による乗り心地はさまざまである。

自動車の品質を決定する1つの要因として、静粛性があげられる。

走行時の車室内の静粛性は、長距離走行や高速運転での乗員の疲労軽減にも寄与している。運転者は、いろいろな音や振動に対して不快を感じることがあり、気になる音や、不安を連想させる振動などがこれにあたる。

振動と音は本質的には同じもので、音は空気の振動で生じる。人は振動として感じたり音として感じたりするが、20Hz以下を振動のみとして感じ、20Hz~20kHzを音として感じることができるといわれている。人の耳には聞こえない20kHz以上の高い周波数の音を“超音波”と呼ぶ。

振動(Hz)

1秒間に1回の振動(周波)が発生した状態を1Hzと言い、1秒間に3回の振動(周波)が発生した状態を3Hzという。

プロペラシャフトの振動は、回転するプロペラシャフトの一部が重い場合発生するが、この重りが振動体となる。この振動体が持つ固有振動数に対し振動強制力の周波数が一致したとき、共振状態が発生し自動車の振動及び騒音の原因となっている。

※強制振動力:外部からの周期的な力

共振状態が続くと、運転者に対して不安を与えるだけでなく、部品の破損などが起こり重大事故につながる可能性がある。

このため、プロペラシャフトのアンバランスを極力少なくするバランス調整を行うことで、振動騒音を抑制し、不快感や不安解消できると共に、安全性を高めることができる。

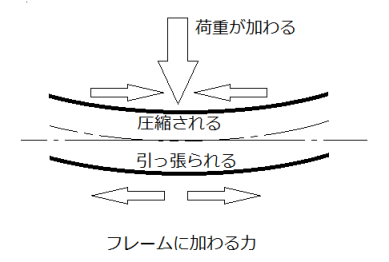

フレームはボデー及び乗員や積荷の荷重を支え、かつ、走行中路面の凹凸から起こる激しい振動と衝撃に耐える十分な強度が必要である。従来、トラックや乗用車など自動車全般にわたって用いられていましたが、近年では主にトラック等に使用されています。

トラックのフレームは、トラックの全長にわたって貫通した左右2本のサイドメンバーに、はしごのようにクロスメンバが配列され、それぞれが溶接やリベットなどで結合され、曲げやねじれに対する剛性を持たせるため様々な断面形状のものが用いられています。

フレームの穴あけや溶接は、き裂や曲りの発生原因となるので、みだりに行ってはならない作業です。ホイールベース間のフレーム下面の穴あけは、き裂発生の原因となるので特に注意が必要です。

図のようにフレームは、積載物等により主に上部から荷重を受けるため、上部は圧縮方向に、下部は引っ張り方向に力が加わります。

また、応力の集中するフレームの曲がり角付近及び下面の溶接は、フレームの曲りや、き裂発生の原因となるため、加工方法や溶接方法に十分に注意が必要です。

特殊用途車両を制作する際にも、フレームの加工、補強などを行いますが、十分に検討し行わないと、き裂、曲り、異音の原因となるので注意が必要です。一度、曲り等が発生すると修復は困難となります。

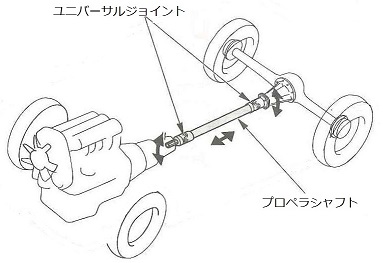

プロペラシャフトは、エンジンの強力な動力をトランスミッションからデファレンシャルへ伝えるため、軽量かつねじれ強度、曲げ強剛性が大きく、高回転に優れた特性を持つ鋼管やカーボンファイバなどが用いられている。

プロペラシャフトの取付け位置は、水平ではなくある程度の角度を持っている。また、路面などに凹凸があると、デファレンシャルが上下することで、プロペラシャフトの角度が変化するタイプのものもある。

トランスミッションから駆動軸までの距離が長い大型車、又は高性能車などではプロペラシャフトの共振を防ぐため、2分割や3分割に分離して用い、各シャフトの後端付近をラジアルボールベアリングでシャシフレームのクロスメンバに支持する構造となっている。

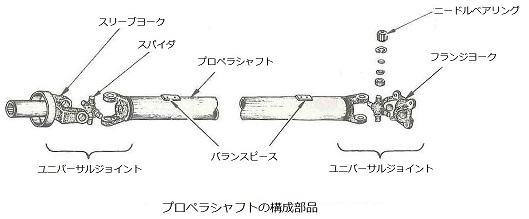

プロペラシャフトの構成部品

・ユニバーサルジョイント ⇒ 角度変化に対応するため

・スリーブヨーク ⇒ 軸方向の長さ変化に対応するため

・バランスピース ⇒ 回転時のバランスを取るため

・プロペラシャフト本体

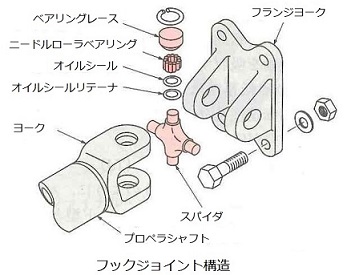

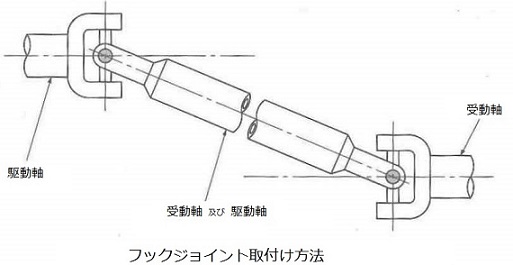

プロペラシャフトのユニバーサルジョイントに使われているフックジョイントは、入力側と出力側の二つのヨーク及びこれらを結合するスパイダとニードルベアリングなどで構成されている。

フックジョイントは、構造が簡単で摩擦も少ないという長所がある反面、構造上、駆動軸と受動軸がある角度を持って回転すると、駆動軸に対して受動軸の回転角度が変化するため、駆動軸と受動軸の回転速度及びトルクが変動する。この変動を吸収するために、フックジョイントのヨークの向きを同じにすることで、プロペラシャフトに生じる回転速度変動が打ち消され、円滑に動力が伝達される。

しかし、駆動軸に対する受動軸の角度の差が大きいと回転速変動を打ち消すことができなくなすため、振動が発生する場合がある。この振動は、車体に伝わると不快であり、また危険である。

これまでに、製作してきた車両では、分割式が多く小さな角度の差で振動が発生することがあり、これをなくすため微妙な調整が必要であり、安全安心な車両製作に非常に重要な要素である。

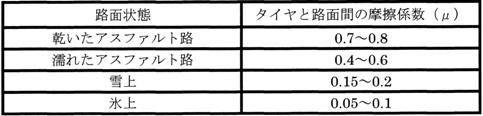

駆動力とは、動力を与えて動かす力のことですが、自動車では、エンジンから動力伝達装置を伝って駆動輪に伝えています。駆動輪の直径を小さくすること等により駆動力を増大させることができますが、駆動力が路面とタイヤの摩擦力を超えると空転し、動力を有効に伝えることができなくなってしまいます。したがって、駆動力を路面に伝えるにも限度があるということです。

これを駆動力の最大限度といい次の式で表すことができる。

F=μMg

F :駆動力の最大限度(N)

μ:路面とタイヤの摩擦係数

M:駆動輪に掛かる質量の総和(㎏)

g:重力加速度=9.8m/s^2

摩擦係数は、路面及びタイヤの状態により異なる。※一例を以下に示す

トルクのある車両でも、路面に伝える能力が不足すれば大きなトルクを有効に伝えることができなくなってしまいます。エンジントルク、動力伝達装置、タイヤ等のトータルのバランスが大切になってきます。

たとえばエンジントルクが大きいが、タイヤが細くグリップ力が小さい場合、タイヤがスリップして動力が有効に伝えられないことになります。

また、エンジントルクとタイヤのグリップ力は大きいが、プロペラシャフトの強度不足の場合、プロペラシャフトの振動や破損などの不具合につながる場合があります。

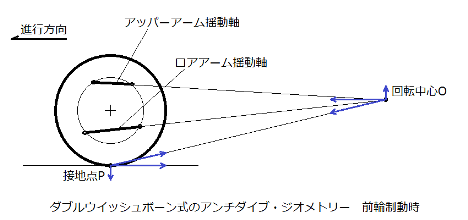

今回は、ダブルウイッシュボーン式のアンチダイブジオメトリーについて書いていきます。

車両運転(前進)時、ブレーキをかけると車体前部は沈み込み、後部は浮くような感覚を味わったことがある方も多いと思います。このような現象も、サスペンションのセッティングにより軽減することができます。

ダブルウイッシュボーン式の場合、アッパーアームのボールジョイントは、アッパーアームの揺動軸を中心に回転運動をし、ロアアームのボールジョイントは、ロアアームの揺動軸を中心に回転運動をします。

したがって、ハブキャリア全体としては、アッパーアームとロアアームの揺動軸をそれぞれ延長し、その延長軸が交差する点を中心に回転することになります。

これも第2回サスペンションジオメトリ ロールセンターに掲載した、ロールセンターを求めるときに求めた瞬間回転中心と同じ考え方です。

図のように前輪制動時の制動力は、前輪が路面に接地している点Pに後方向に働く。その時、回転中心には動き続けようとする力、慣性力が前方向に作用する。接地点Pは止まろうとしているが、接地点より高い位置にある回転中心Oには、進もうとする慣性力が作用しているため、図のように回転中心を上に持ち上げるように働く力が発生する。これをアンチダイブ力と呼んでいる。

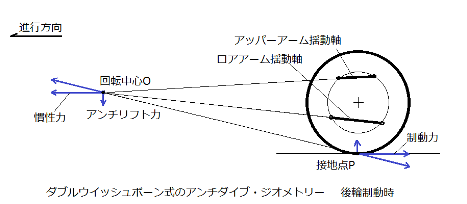

図のように後輪制動時の制動力は、後輪が路面に設置している点Pに後方向に働く。その時、回転中心には動き続けようとする力、慣性力が前方向に作用する。接地点Pは止まろうとしているが、接地点より高い位置にある回転中心Oには、進もうとする慣性力が作用しているため、図のように回転中心を下に下げるように働く力が発生する。これをアンチリフト力と呼んでいる。

他の方式のサスペンションでは、フロアやリヤシート等に邪魔をされるので、回転中心を理想の位置に持ってくることは難しいことですが、ダブルウイッシュボーン式の場合は、アッパーアームとロアアームの揺動軸の位置や傾きを選択することにより、自由に仮想の回転中心を設定することが可能となります。

これらが近年ダブルウイッシュボーン式を多く用いるようになった理由です。

サスペンションジオメトリーを検討することは、車両の走行特性を検討すること。カスタムカーなどの改造車両や、特殊用途自動車を制作する際にも完成車の走行に影響する重要なことであることがわかる。

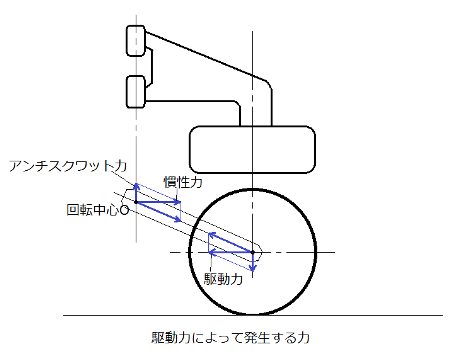

古い車に乗ったことのある方は、加速したときに車両の後方がグッと沈み込んだことを経験したことがあると思います。この様な現象は、車両を加速させることによって荷重が後方に移動しおこりますが、サスペンションの構造によっては、この現象を抑える力を与えることができるのです。

話を単純にするために、フルトレーリングアーム式の場合で考えてみます。

車両の停止状態から、発進(加速)したときの状態を考えてみましょう。

図のように、加速時の駆動力は、車輪の中心に作用します。この場合、サスペンションアームの回転中心は、車体が加速されまいとする慣性力によりその場にとどまろうとします。それでも、駆動力を受けて車輪側が前方に押されると、アームの回転中心は上方向に押し上げられることになるのです。

この力が、加速時に車体の後部を押し下げようとする力に対抗し、押し上げようとする力として働きます。この力をアンチスクワット力と言います。

一方で、アームの回転中心が車輪の中心より低い場合には、駆動力は車体を押し下げる方向に働くことになります。この力はプロスクワット力などと呼ばれています。

今回は、サスペンションのロールセンターについてご紹介いたします。

ロールセンターは、サスペンションがストロークしたときの車輪の動きに影響し、ひいてはコーナーリング時における特性に大きな影響を及ぼすため、車両を制作検討するうえで重要な要件の一つとなります。

ロールセンターとは、車体がロールする時の動きの中心で、車体に作用する遠心力は、重心に作用すると考えられており、重心に作用する遠心力とコーナリングフォースにより、ロールセンターを中心に車体を回転させようとするモーメントが働きます。

ロールセンターの求め方

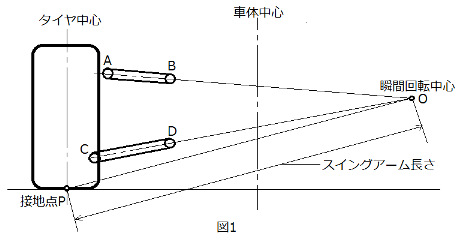

ダブルウィッシュボーン式の場合

図1のように、アッパーアームA点B点を結んだ線を延長した直線と、ロアアームC点D点を結ぶ直線を延長した直線の交点をO点とすると、ハブキャリアは、交点Oを中心として回転運動をすることになる。この交点Oを瞬間回転中心と呼ぶ。また、瞬間回転中心からタイヤの接地面の中心Pまでの長さをスイングアーム長さという。

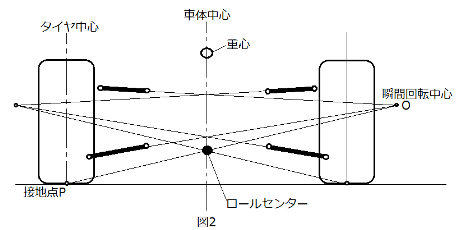

図2のように、左右の瞬間回転中心を求め、そこから左右のタイヤの接地点Pを直線で結び、2本の線が交差する点がロールセンターとなります。

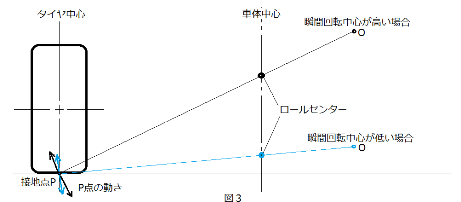

重心に同じ力が発生した場合、ロールセンターと、重心の距離が近ければモーメントは小さくなり、ロールセンターと、重心の距離が遠ければモーメントは大きくなります。

このため、重心を下げると車が安定するといわれているのです。

また、図3の様に接地点Pは、仮想にスイングアームOPが瞬間回転中心Oを中心として回転するため、P点の動きは瞬間回転中心が高いほどトレッド変化が大きく、瞬間回転中心が低いほどトレッド変化が少なくなるのです。

ガソリンエンジン

1862年

フランスのボー・ド・ロシャが、4サイクル・エンジンの理論を発表

1876年

ドイツのニコラス・アウグスト・オットーが、石炭ガス燃料の4サイクル・エンジンの現物を制作完成させた

1886年

ドイツのゴットリープ・ダイムラーとカールFベンツが、ガソリンを燃料とする4サイクル・エンジンを完成させた

1878年

イギリスのデュカルドクラークが、2サイクル・エンジンを開発

1959年

ドイツのフェリックス・バンケルが、ロータリ・エンジンを考案

ジーゼルエンジン

1982年

ルドルフ・ディーゼルが、粉炭燃料の4サイクル・エンジンを発明

1987年

ルドルフ・ディーゼルが、重油燃料の実用的4サイクル・エンジンの製造に成功

発明者の名前をとって、ジーゼルエンジンと呼ばれている。

2013年の現在からみると、約150年前に4サイクル・エンジンの理論が発表され、その約24年後にガソリンエンジンが誕生、その約1年後に実用的なジーゼルエンジンが誕生、ロータリーエンジンンに関しては、4サイクル・エンジンの理論が発表されてから約100年近く経って考案されたもので、考案されてからまだ約50年程度しか経過していない新しい技術であることがわかる。

今までは、高性能・高出力のエンジンを目指し各メーカーが開発を行ってきたが、現在では、電気自動車をはじめとした環境にやさしい技術で動く車両が増えてきているため、エンジンも低燃費化が課題となり現在でも新しい技術が次々と開発され、進化を続けている。

現在では、マグネトロン着火(酸素と水素の振動波長に一致する周波数の電磁波を送り込みエンジンの燃焼室内で共振を起こさせ発熱させる方法)の研究が進められており、近い将来実用化され高出力、低燃費のエンジンが出てくることを期待している。

a:20290 t:2 y:6

Copyright © 2024 Merious LLP All Rights Reserved.

info@merious.com contact me by email

powered by Quick Homepage Maker 7.4.0

based on PukiWiki 1.4.7 License is GPL. HAIK