強度試験

strength test

strength test

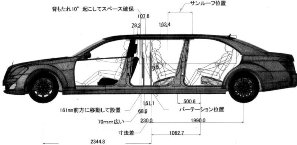

ここでは、車体・車枠・ボディーに切断・加工・延長を施した自動車の正規登録に必要となる車枠強度測定試験と、構造変更申請についてご説明をいたします。

次のような場合必要となります。

車両の切断・延長・形状変更などの加工や改造の実作業は材料と工具の知識、技術があれば可能ですが、公道を走れるよう法的な認可を取る分野は特殊な知識に相当します。

このページではボディー加工した車の法的な認可を得るための提出資料である車枠強度試験をご提供しています。国で定める車枠に関する要求を証明し、改造事前審査の車枠強度検討書を作成します。

車体各部分にかかる応力を実車を用いて走行状態を測定することによって車体各部分の剛性や外力の大きさを見ることができ、補強の必要なところやコスト増となる無駄肉・過剰補強を削るためのデータとすることができます。

※モノコックボディーの加工について有効です。

自動車は、高性能のエンジンが注目されることが多いですが、駆動力を伝え自重を支えたり路面の凹凸による衝撃を受け止めることのできる高い強度の車枠がなければ車としての役目をはたすことができません。

車枠は大変重要な働きをしています。

エンジンを支える骨格を形成し、乗員・積み荷を運び、走行中の荷重・衝撃に耐え、事故の際には乗員を保護するなどの役目があります。

ですから高い強度(高剛性)がないとこうした役目を果たすことができません。

また車枠剛性が低く、ゆがんだりねじれやすいと、サスペンションのアライメントを正常に保つことができないので、操縦安定性にも大きな影響を与えます。このように自動車を構成する部品の中で骨格を形成する車枠は大きな役割を担っています。

車体を加工する改造・カスタムを行う際に重要となるのが、車体の強度を損なわないように加工することです。

特に難易度高いのが、モノコックボディーの加工です。

モノコックボディーは全体の部品で車体を支える構造です。モノコックの「モノ」という言葉は「単一の」という意味ですし、「コック」は卵などの殻を表しています。全体の部品が「単一の」箱としてフレームを形成し、その箱が「卵の殻」のように全体で外力に対抗する強度を維持します。

モノコック構造はフレームがなくても全体の強度が確保できるので軽量化することができるメリットがありますが、改造や加工によって構造を変えてバランスが崩れると強度が著しく低下または変化してしまうというデメリットがあります。また過大入力によって塑性変形してしまったモノコック構造の骨格は元の形状に復元するのが困難になり、修理の難易度が高くなります。

フレーム付きの車はハシゴ型フレーム、バックボーン型フレーム、スペースフレームなど様々な形状のフレームがあります。乗用車でフレーム構造はあまり見られなくなりましたが、トラックなどの貨物運搬用実用車には多く採用されています。

フレーム付き車両は強靱な枠組み構造として大きな荷重に耐えることができるので、ほとんどのトラックはフレーム構造を採用しています。

またスペースフレームは非常に高い強度を得られて、比較的自由なデザインを作れることから、レーシングカーなどのフレームとして多用されています。

モノコックボディーを切断・改変する作業はボディーの強度を著しく損なうことになります。卵の殻を思いうかべてください。卵は丸い状態だと非常に強いものです。ひびの入っていない卵を縦の状態で力をかけると、非常に薄いものなのに割れるまでかなりの力を必要とします。なぜなら、殻(外板)がかかる力を大きな面積で均等に支え合うので力が分散され、薄い殻(外板)なのに大きな荷重に耐えることができるのです。

しかし、ヒビが入ったり一部が欠けたり割れたりしている状態で力をかけると、あっけなく割れてしまいます。割れたり欠けたりした状態だと力が分散されず「応力集中」が生じます。応力が集中すると外殻が持つ面積あたりの耐荷重特性を簡単にオーバーしてしまうので壊れてしまうのです。

モノコック構造は改造によってバランスを崩すと一部分に荷重が集中して構成材料の荷重限度を超えてしまうことがあります。そうすると車体が曲がってしまったり、折れたり、荷重が集中したところに亀裂が生じたりすることがありますので、弱い部分を探し(測定し)、かかる力を分散させたり補強を施してさらに剛性を持たせるなどの対策をする必要があります。

セダン型車両のねじり強度・曲げ強度を1.00とした時とオープンカーへ改造後の車枠強度比較は、以下の通りです。

オープンタイプの車は、なにも補強を施さなければ、無加工のボデーよりも捻り剛性で1/3、曲げ剛性で1/10になってしまうということです。

※今までは、経験のある職人が「勘」に頼って行うことが多かった加工でしたが、裏付けとなるデータを確認できます。

普通・小型・軽の各サイズ自動車のリムジン製作、カブリオレ、オープンボディー、デッキバン、その他様々考えられる車体加工を伴う改造自動車について試験測定が可能です。

※アルミニウム合金製の車枠、その他の車枠の場合も相談ください。

※ 北海道から沖縄まで日本全国出張計測いたします。

※ 条件により出張計測できない場合もございますので、予めご了承ください。

測定費用については、各車両改造内容等により異なりますので、試験に関するご相談は、以下のお問い合わせボタンからお願いいたします。

a:19539 t:1 y:6

Copyright © 2024 Merious LLP All Rights Reserved.

info@merious.com contact me by email

powered by Quick Homepage Maker 7.4.0

based on PukiWiki 1.4.7 License is GPL. HAIK